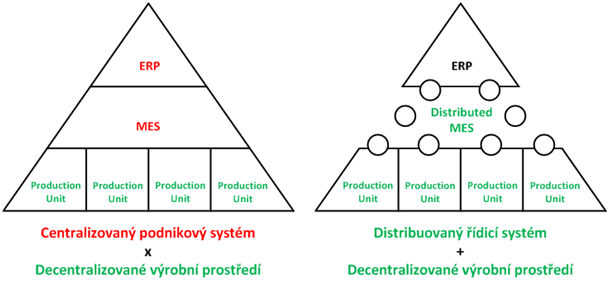

Logickým trendem ve výrobních podnicích je integrace systémů po horizontální i vertikální linii. MES systémy hrají nezastupitelnou roli v překlenutí propasti mezi podnikovými informačními systémy (ERP) a systémy pro automatizaci výroby (PLC). Zatímco podnikové informační systémy jsou centralizované, řídicí jednotky ve výrobě jsou ze své podstaty distribuované. S rozdílnou povahou těchto systémů se snaží vypořádat distribuované MES systémy založené na principu multiagentních systémů.

Klasické centralizované systémy (zejména plánovací systémy a centralizované řídicí systémy) čelí novým požadavkům moderního výrobního prostředí. Sem patří:

- Nepředvídatelný vývoj objednávek – dochází ke změnám v již rozpracovaných výrobních zakázkách.

- Změny výrobního prostředí – ke změnám dílenského prostředí dochází i v průběhu realizace zakázek.

- Složitost výrobního prostředí a objednávek – moderní výrobní prostředí se vyznačuje rostoucí komplexností zakázek a vysokou mírou variability v uspořádání a nastavení výrobních zařízení.

Díky hierarchické povaze jsou centralizované systémy považovány za silně statické s nízkou mírou adaptability na stále dynamičtější změny v zakázkách a výrobním prostředí. Rozhodovací proces je koncentrován na nejvyšších vrstvách pomyslné pyramidy informačních systémů podniku (zejména v systémech ERP a souvisejících nástrojích). Díky tomu plánování výroby s obtížemi reaguje na dynamické změny a vznikající výjimky v nejnižších vrstvách výrobního prostředí.

Růst flexibility ve výrobě lze zajistit pomocí aplikace dvou hlavních strategií:

- Přesunutím některých rozhodovacích procesů z podnikových systémů (ERP) na nižší vrstvu řídicích informačních systémů (MES), která se vyznačuje kratšími cykly v plánování a rychlejší reakcí na změnu.

- Distribucí rozhodovacího procesu na množinu nezávisle fungujících entit, které díky vzájemné kooperaci, vlastním schopnostem, dostupnosti lokálních informací a zdrojů jsou schopny tento proces realizovat a optimalizovat.

Za účelem realizace uvedených principů bylo definováno paradigma distribuovaných řídicích systémů (DCS – Distributed Control Systems). Základní myšlenkou DCS systémů je distribuce rozhodovacího procesu a systémových funkcionalit do nezávisle fungujících entit zvaných „holon“ či „agent“.

Zatím se zdá nerealistické, že by v blízké budoucnosti začaly na základě distribučního paradigmatu fungovat současné ERP systémy. Nosnou platformu pro realizaci tohoto principu tedy zaujímají MES systémy. Ty jsou však obvykle založeny na principu centralizace. V další části bude popsán způsob distribuce typických MES funkcí. Nejprve se ale podívejme na jednu konkrétní architekturu, kde si popíšeme jednotlivé entity použité pro distribuci MES funkcí.

Prvky distribuovaného systému

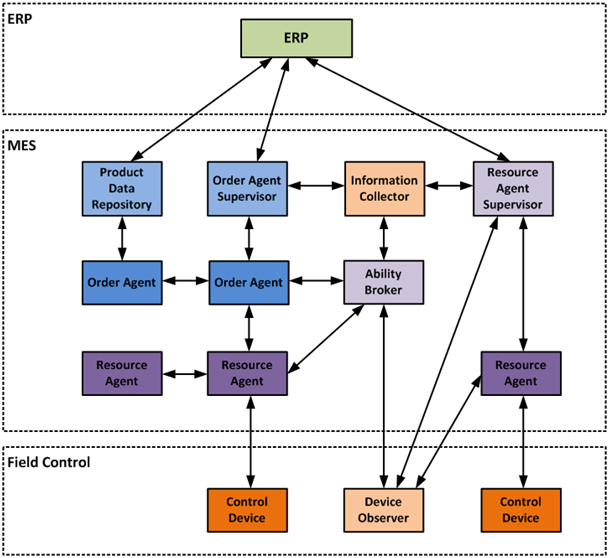

Vezměme si jako příklad distribuované architektury koncept PABADIS, který vznikl pod hlavičkou Evropské unie (6. rámcový program) za účasti společností SAP, Siemens, Rakouské akademie věd, Fiat a dalších.

PABADIS přináší kompletní vertikální integraci podnikových systémů ERP, MES systémů a systémů pro automatizaci dle paradigmatu distribuovaných systémů.

Na straně rozhraní s ERP existují tři základní entity:

- Order Agent Supervisor (OAS) – provádějící správu výrobních zakázek zaslaných z ERP systému do MES systému a zpracovávaných tzv. Order Agents (OA).

- Resource Agent Supervisor (RAS) – přímé rozhraní mezi systémem ERP a tzv. Resource Agents (RA). Systému ERP umožňuje ovlivňovat využití zdrojů.

- Product Data Repository (PDR) – je využíváno systémem ERP a agenty OA k výměně produkčních dat. PDR poskytuje data (číselníky operací, číselníky materiálů,…), která agenti OA potřebují k provedení výrobní zakázky.

Jádro MES systému tvoří:

- Order Agents (OA) – reprezentující výrobní zakázku.

Na straně rozhraní se systémy pro automatizaci stojí:

- Resource Agents (RA) – reprezentující výrobní zdroj.

Pomocnými nástroji MES jsou:

- Ability Broker (AB) – spravuje databázi zdrojů RA a poskytuje informace pro OA.

- Information Collector (IC) – spravuje historická data o provedení výrobní zakázky a využití zdrojů. Data mohou být použita interními entitami (RAS,…) nebo externími systémy.

- Device Observer (DO) – pomocný agent, který vyhledává a registruje nové zdroje do MES. Navazuje komunikaci s nově začleněným zdrojem, informuje ostatní agenty o existenci nového zdroje a zahajuje proces umožňující komunikaci mezi řídicím zařízením a jeho RA.

OA a RA jsou zodpovědní za plánování realizace výrobních příkazů včetně zajištění výrobních zdrojů. Rozhodovací proces je realizován skupinou OA, kteří pracují nezávisle na sobě, ale koordinují svoje akce a rozhodnutí podle výrobních zakázek, jež realizují, a podle množiny pravidel, které zajišťují nesobeckost těchto agentů při jejich rozhodování.

Životní cyklus výrobní zakázky v distribuovaném systému

- Paradigma distribuovaného přístupu má dopad i na životní cyklus výrobní zakázky. Podívejme se, z jakých kroků se životní cyklus zakázky skládá:

- ERP zašle výrobní zakázku do OAS.

- OAS dekomponuje zakázku, vytvoří OA a příslušný segment výrobní zakázky mu přiřadí.

- OA obdrží produkční data od PDR

- OA požádá AB o dostupné zdroje RA

- OA naplánuje operaci zarezervováním jednohoRA

- RA provede operaci

- OA po dokončení operace odešle report do OAS a ukončí se

- OAS přepošle report do ERP

Plánování v distribuovaném systému

Důležitým krokem v životním cyklu výrobní zakázky je plánování. Plánování v distribuovaných systémech se skládá ze zdrojově orientovaného plánování a zakázkově orientovaného přeplánování. V první fázi určí OA časový rámec pro realizaci přiřazeného segmentu výrobní zakázky.

V další fázi OA požádá AB o zdroje s potřebnými schopnostmi. Operace výrobní zakázky nejsou vázány na konkrétní stroje, ale odkazují se pouze na požadované schopnosti zdrojů (typy zdrojů). To zvyšuje flexibilitu systému při přeplánování zakázek.

OA obdrží adresu RA, který je schopen daný segment zakázky provést. OA tomuto RA pošle časový rámec, ve kterém by se daný segment měl zrealizovat.

V následující fázi komunikuje vybraný (vedoucí) RA s ostatními RA majícími stejné schopnosti. Vedoucí RA osloví podobné RA s dotazem na jejich dostupnost v požadovaném časovém rámci. Dostupní RA jsou zařazeni do vytvořeného clusteru.

Po vytvoření clusteru začíná hledání kvazi optimálního řešení. Jednotliví RA vytvářejí návrhy řešení, ze kterých vedoucí RA vybírá. RA používají hodnotící funkci, která posuzuje dostupnosti a ceny zdrojů stejně jako délky vzniklých prostojů a délky běhu strojů. Cílem je vytvoření optimálního řešení pro daný zdroj s ohledem na efektivní využití všech zdrojů.

Poté co vedoucí RA obdrží všechny návrhy řešení od jednotlivých členů clusteru, vybere na základě parametrů daných od OA nebo nastavených globálně pro celý provoz jedno z předložených řešení a zašle jej na OA. Úkolem OA je pak zhodnocení vybraného řešení a rozhodnutí o tom, zda bude přijato nebo odmítnuto.

Pokud je řešení přijato, alokuje si OA potřebné zdroje. Pokud je řešení odmítnuto, existují dvě varianty dalšího postupu:

- OA znovu zahájí celý proces výběru řešení. Tedy požádá AB o zdroje s potřebnými schopnostmi atd. Díky dynamice výrobního provozu a toku zakázek může být výsledek nového výběru odlišný od předchozího.

- OA požádá cluster o nové řešení, které vyhovuje více požadavkům OA, ale už je méně výhodné z pohledu využití zdrojů. Tento mechanismus závisí na konfiguraci systému – na vyvažování mezi optimalizací výrobního provozu (alokace zdrojů) a optimalizací toku výrobních zakázek.

Přeplánování v distribuovaném systému

Přeplánování výrobních zakázek je základním prvkem distribuovaných řídicích systémů. V centralizovaných systémech k přeplánování dochází, když nastane výpadek zdrojů nebo při změnách objednávky. Znamená to obvykle přeplánování celé produkce. Ale v případě distribuovaných systémů je přeplánování základním prvkem, ke kterému pravidelně dochází v určitých fázích produkce a které má za cíl udržovat změny lokálně a snižovat úsilí nutné ke změně plánu.

Dekompozice výrobní zakázky

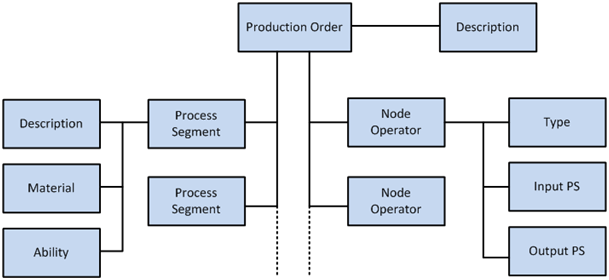

V předchozích kapitolách byla zmíněna dekompozice zakázky. Ta je možná, pokud výrobní zakázku lze rozdělit na autonomní a souběžné subčásti zpracovávané různými OA. Struktura výrobní zakázky je klíčovým faktorem v distribuci MES.

Základní popis výrobní zakázky obsahuje informace o produktu, množství, datum a čas dokončení apod. Dalšími články výrobní zakázky jsou:

- Process Segments (PS) – Jedná se o základní stavební prvek v popisu výrobní zakázky. Definuje jednotlivé úkoly a operace, které systém musí při výrobě produktu provést. Skládá se z tzv. Ability, což jsou předdefinované a znovupoužitelné operace/schopnosti. Tyto operace mají množinu parametrů specifickou pro konkrétní výrobek nebo zakázku. Dále každý PS obsahuje seznam materiálů (vstupních i výstupních). To umožňuje dekomponovat zakázku do množiny podzakázek, které mohou být prováděny souběžně a kde běh každé podzakázky může řídit samostatný OA.

- Node Operators (NO) – Představují logické vazby mezi jednotlivými PS. Existuje několik typů NO, které reprezentující logické operátory (Sequence, BranchOr, BranchAnd, JoinOr, JoinAnd). Dále jsou v NO definovány vstupní a výstupní PS. Existovat může více vstupů i více výstupů, což poskytuje možnost variantního průchodu při zpracovávání výrobní zakázky. Variantní průchody pak zvyšují flexibilitu a adaptabilitu systému na výpadky zdrojů ve výrobě.

Kontrolní funkce

Mezi funkce MES systémů patří sběr dat, sledování produktu, genealogie dávek, správa dokumentů aj. Některé z těchto aktivit provádějí OA a RA. Existují ale centralizovaně orientované agenty OAS a RAS (Order Agents Supervisor, Resource Agents Supervisor), které se jednak starají o řízení aktivit jednotlivých agentů, ale co hlavně vykonávají, je poskytování vazby mezi vrstvami pomyslné automatizační pyramidy (mezi vrstvou MES a ERP). V rámci tohoto úkolu provádějí základní dvě skupiny aktivit:

- Reagují na dotazy z ERP. Pokud ERP požaduje nějaké informace o průběhu objednávky nebo výkonu zdrojů, OAS a RAS se dotážou příslušných agentů a odpověď předají do ERP.

- Periodické reporty. Ve struktuře každé výrobní zakázky jsou definovány kontrolní body, které vyvolají vytvoření reportovací zprávy. Tyto reporty jsou od OA a RA automaticky zaslány do OAS a RAS. Úkolem kontrolních agentů je tyto reporty sbírat a vyhodnocovat, a pokud je to potřeba, pak tyto reporty zaslat do ERP systému.

Řídicí aplikace umístěná na výrobku

Paradigma distribuovaných systémů je o krok dál posunuto architekturou PABADIS PROMISE, která zavádí spojení materiálového a informačního toku. Spojení je realizováno pomocí RFID čipů nové generace, které obsahují řídicí a kmenové informace o výrobní zakázce a jsou připojeny přímo k výrobku. Tyto RFID čipy představují mobilní softwarové agenty, na kterých je založena distribuovanost výrobního systému. Když společně s výrobkem přijde mobilní softwarový agent nahraný v RFID čipu na výrobní stanoviště, jsou z něj načtena data, která slouží k zajištění zpracování výrobní operace, k naplánování dalších kroků a přesunu materiálů/výrobku. Agenty zdrojů jsou pak uloženy ve výpočetních jednotkách jednotlivých zdrojů.

Nová architektura by měla mimo jiné přinést výhody v podobě větší nezávislosti na ERP, toleranci vůči výpadkům sítě, synchronizaci materiálových a informačních toků, autonomní komunikaci mezi agenty bez intervence centrálního systému, apod.

Jmenované přínosy však nejsou jednoznačné. Můžeme najít okolnosti, za kterých těchto výhod nedosáhneme. Podívejme se na některé z nich:

- Nezávislost na ERP - Podle ideálního scénáře by měl mobilní agent obsahovat všechny informace a logiku potřebnou k řízení výrobních úkonů a toku materiálu. Pokud nedojde k žádným změnám, nepotřebuje agent v průběhu realizace zakázky komunikovat s centrálním systémem. Avšak jedním z hlavních přínosů distribuovaných systémů je reakce na průběžné změny zakázky, což vyvolává nutnost častější komunikace mezi centrálním systémem a mobilním agentem. Dalším požadavkem na komunikaci je real-time sledování průběhu zakázky. Mobilní agent je tedy i v průběhu zakázky do určité míry na centrálním systému závislý.

- Odolnost vůči výpadkům sítě - Mobilní agent díky tomu, že obsahuje kompletní řídicí informace, může teoreticky fungovat i při ztrátě konektivity. Principem fungování distribuovaného systému je ale kontinuální komunikace mezi agenty. Alespoň konektivita k lokální výrobní síti tedy musí být zachována.

- Rychlejší komunikace - Přímý přenos řídicích dat mezi mobilním agentem a strojem by mohl být teoreticky rychlejší než komunikace přes centrální server. Současné RFID sítě však mají podstatně nižší rychlost než LAN sítě (např. Ethernet), které lze použít pro přenos řídicích dat z centrálního systému na stroj.

Existují ale i další oblasti, se kterými se musí architektura PABADIS PROMISE vypořádat:

- Bezpečnost – Je obtížné zajistit integritu dat a kódu na RFID čipech, pokud jsou materiály transportovány (například na lodi, v letadle, ...). I v případě, že jsou data redundantně ukládána, může ztráta nebo modifikace RFID čipu narušit celkovou integritu dat.

- Redundantní uložení dat – Pokud RFID tag nese vedle identifikačních údajů také řídicí data a kód, je nutné tato data redundantně vést i v centrálním systému. To přináší další režii a riziko konfliktů.

- Odladění – Identifikace a řešení problémů je mnohem náročnější, pokud se jedná o fyzicky distribuované a neustále se měnící prostředí. To značně ztěžuje ladění systému.

- Kontrola – Z obchodního pohledu je nutná sledovatelnost procesu. Vysoce distribuovaný systém, který používá mobilní softwarové agenty, pak audit procesu značně znesnadňuje.

- Cena – Mobilní softwarové agenty vyžadují RFID čipy s vysokou kapacitou. Nyní cena takových RFID čipů znemožňuje jejich použití u velkosériových levných produktů.

Aplikace systému v praxi

Systémy pro decentralizované řízení výroby založené na distribuovaných softwarových agentech je možné použít pro produkty s vysokou mírou variability při menších výrobních sériích. Dobrým příkladem může být automotive, kde je finální výrobek s vysokou cenou a velkou mírou customizace. Mezi další možné oblasti aplikace distribuovaného způsobu řízení patří nábytkářský průmysl, automobilový průmysl včetně subdodavatelů, doplňky v leteckém průmyslu, chemická a potravinářská výroba.

Praktická aplikace architektury PABADIS se uvádí například u společností Rittal a Hatzopoulos. První z nich je německý výrobce z Herbornu specializující se na průmyslové skříně. Druhou zmiňovanou společností je Hatzopoulos zabývající se flexibilní výrobou balicích materiálů pro potravinářské společnosti.

Miroslav Patočka

Analytik systému MES PHARIS

Česky (CS)

Česky (CS)  English (UK)

English (UK)