Nasazení MES řešení ve společnosti Kasko bylo motivováno převáženě potřebou získat přesné a spolehlivé informace z výroby, o které by se dalo opřít při vyhodnocování efektivity výroby, vytváření výrobních plánů a kalkulací nových projektů. Projekt byl od počátku navrhován a realizován pro pokrytí celé lisovny plastů a navazujících montáží, přičemž hlavní důraz byl kladen na kvalitní sběr dat, volání operátorů se systémem eskalací a vizualizaci výroby.

Klíčové atributy projektu

| Zákazník | Kasko, s.r.o., Slavkov, ČR | |

| Použité řešení | MES PHARIS - Výrobní informační systém | |

| Dodavatel | UNIS, a.s. | Řídicí a informační systémy | |

| ERP | Helios | |

| Typ výroby |

Diskrétní | |

| Výrobní oblasti | Monitoring a řízení výroby, Správa údržby | |

| Odvětví | Plasty a guma | |

| Integrace | Materiály, Výrobní postupy, Kmenová data, Požadavky na výrobu, Plán výroby, Dokumentace, Informace o průběhu výroby, Výkonnost obsluhy, Informace o neshodné výrobě | |

| Základní funkcionality |

Řízení a monitoring výroby, Sběr dat ze strojů, Výkonnostní analýzy, Vizualizace výroby | |

| Rok realizace | 2011 |

Hlavní oblasti podpořené MES / MOM systémem

Monitoring a řízení výroby

Monitoring výroby vychází ze systému registrací operátorů k seřizování a výrobě metodou start-stop, které napomáhá systém automatizovaného sběru dat chodu stroje pro zajištění vysoké kvality takto sbíraných informací. Tento systém byl podpořen vybavením každého pracoviště vlastním výrobním terminálem s dotykovým monitorem a dále komplexním vizualizačním systémem - viz kapitola Vizualizace výroby.

Integrace

Společnost Kasko přijímá objednávky, generuje výrobní příkazy a plánuje výrobu v ERP systému. Tedy do systému PHARIS přichází z ERP systému již vytvořené a zaplánované výrobní příkazy, které jsou uvolněné k výrobě. Kromě přenosu výrobních příkazů jsou dále synchronizovány osoby, technologické postupy, materiály, základní číselníky jako typy prostojů, kódy neshodné výroby, struktura výrobního modelu apod. V opačném směru MES systém posílá do ERP registrace k výrobě a s tím spojené informace o přesných časech registrace, počtu vyrobených kusů, neshodné výroby a prostojů.

Bezpapírová výroba

Díky použití samostatného výrobního terminálu na každém pracovišti bylo možné docílit implementace tzv. bezpapírové výroby, a to minimálně v oblasti pracovních návodek, balících předpisů a podpory vizuální kontroly výrobků. Dokumentace je primárně spravována v systému ERP a je přenášena do systému PHARIS s vazbou na objekty operací technologických postupů. Operátoři poté mají k dispozici na svém pracovišti vždy aktuální verzi dokumentace, a to přesně pro právě probíhající výrobu.

Sběr dat

Sběr dat byl pro celý projekt klíčovým tématem, a to jak sběr dat od operátorů, tak automatizovaný sběr dat ze strojů. Konkrétně u sběru dat ze strojů byl nejzásadnějším sbíraným parametrem výrobní cyklus stroje, ale stejně tak bylo vyžadováno docílit sběru technologických dat u co největšího počtu strojů.

Vzhledem k různorodému strojovému parku, a to jak z pohledu stáří strojů, tak i z pohledu výrobců, bylo navržené několik typů komunikací.

Pro nejstarší stroje s nejmenší připraveností pro komunikaci byly použity digitální vstupní karty, přes které se sbírá výrobní cyklus stroje.

U o něco novějších strojů, dodavatel přistoupil k nestandardní variantě sběru dat. Jedná se o přístup, který využívá rozhraní stroje určené pro tisk tabulky kvality na připojenou tiskárnu. Ovšem namísto tiskárny jsou připojeny dodavatelem speciálně připravené převodníky, které jsou schopny automatizovaně data transformovat do čitelné podoby pro MES systém. Jedná se o levné řešení umožňující sběr dat z tabulky kvality (cca 8 až 30 parametrů). Ve společnosti Kasko byly všechny tiskové porty na sériové (RS232) či paralelní (LPT) komunikaci.

U nejnovějších strojů byl použit nejnovější standardní způsob komunikace přes protokol Euromap 63, který umožňuje sběr všech parametrů stroje a dále nahrávání a stahování řídicích programů stroje.

Obecně se dá říci, že sběr výrobního cyklu stroje je naprosto zásadní pro zvýšení kvality sběru dat od operátorů a na to navazující metody zvyšování efektivity. Oproti tomu sběr dat technologických parametrů (ať už přes porty tiskáren, či standardní komunikaci Euromap 63) je stále více vyžadován v oblasti automotiv pro možnost dokladování, za jakých podmínek byla výroba provedena.

Správa forem

Klíčovým nástrojem v lisovnách plastů je forma. A to natolik, že je zapotřebí mít k dispozici přesné informace o poloze formy a počtu výrobních cyklů. K tomu slouží modul správy nástrojů nasazeného MES řešení. Ten konkrétně umožňuje identifikaci každého posunu formy (přivezení ke stroji, nasazení na stroj, umístění do skladu, umístění do nástrojárny, …). Tato identifikace probíhá přes umístěné RFID čipy na formě a příslušené čtečky na výrobních terminálech a mobilních zařízeních.

Dále MES systém, na základě změny polohy formy na “nasazená na stroji“, automaticky načítá výrobní cykly k formě, což umožňuje vytvářet spolehlivou prediktivní údržbu – viz kapitola Údržba.

Vizualizace výroby

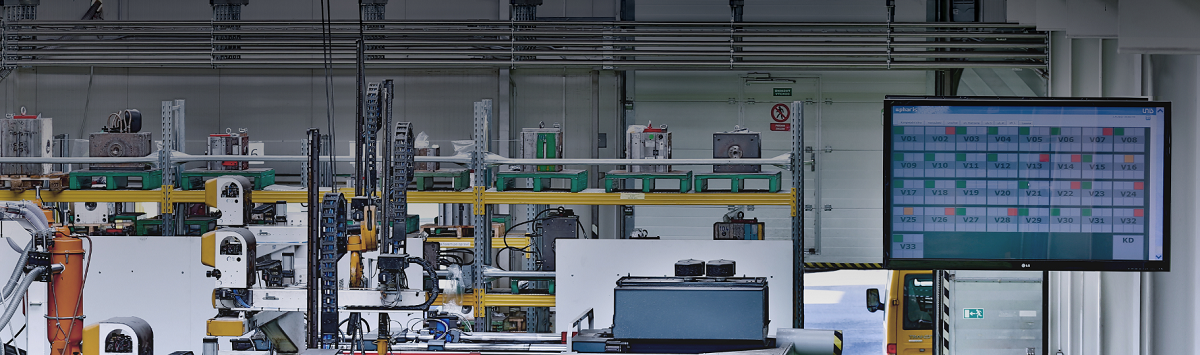

Společnost Kasko se rozhodla vystavět operativní řízení na vizualizačních obrazovkách. Nutným předpokladem pro tento přístup byla instalace velkoplošných (160“) lcd takovým způsobem, aby byly viditelné z každé části výrobní haly, hnízda seřizovačů, kanceláře mistrů, údržbářů a centrálního rozvaděče sušení granulátu. Celkem se jedná o 15 velkoplošných lcd. Díky tomu bylo možné docílit velmi efektivní zprostředkování aktuálního dění na jednotlivých pracovištích všem klíčovým pracovníkům. Pro jednotlivé skupiny pracovníků byly připraveny rozdílné obrazovky. Např. obrazovky pro operátory vizualizují aktuální stav rozpracované výroby, volání od strojů apod. Obrazovka seřizovačů vizualizuje plánovaný čas do výměny formy, či volání seřizovačů operátory. Nebo obrazovka pro pracovníky přípravy materiálu vizualizuje čas do nutné výměny materiálu pro jednotlivé pracoviště.

Modul vizualizačních obrazovek byl zákazníkovi dodán i s uživatelským editorem obrazovek, díky čemuž si může zákazník jednotlivé obrazovky sám operativně upravovat či vytvářet nové.

Údržba

Modul údržby v rámci nasazeného MES systému byl nasazen pro účely chytrého upozorňování na údržbu forem a vstřikolisů a to na základě skutečných výrobních cyklů stažených ze stroje. Tento modul údržby umožňuje uživatelskou definici podmínek na základě tzv. datových tagů, které reprezentují právě stahované výrobní cykly ze strojů.

Česky (CS)

Česky (CS)  English (UK)

English (UK)